Como todos sabemos una botella no es más que un recipiente fabricado en diversos tipos de materiales rígidos o semirígidos (metal, vidrio o plástico) usado para contener distintos tipos de líquidos (bebidas, alimentos, productos para el cuidado personal, productos de limpieza) o sólidos fragmentados (polvos, pastillas, medicamentos, vitaminas...). De los tres tipos de material con que se fabrican, el más usado es el plástico (debido a su bajo costo, ligereza, practicidad y por tratarse de un material fácilmente reciclable), normalmente con un cierre, (también de plástico) de tapón roscado. En esta entrada, vamos a ver por encima cómo se fabrican y reciclan dichos envases.

Materiales de partida

El plástico para fabricar las botellas dependerá del uso que se le vaya a dar a dicho envase. Por lo general deben pertenecer al grupo de los termoplásticos (PET, HDPE, PEAD, PVC, PP, Poliestireno) ya que en su fabricación se necesita que el material tenga un comportamiento viscoso y se pueda deformar al alcanzar una temperatura determinada. De esta manera al introducir una preforma (ver más adelante) en un molde y soplar aire a presión en su interior, el material podrá expandirse hasta adoptar la forma del molde. Igualmente, al enfriar el material, este deberá recuperar sus propiedades anteriores.

El plástico para fabricar las botellas dependerá del uso que se le vaya a dar a dicho envase. Por lo general deben pertenecer al grupo de los termoplásticos (PET, HDPE, PEAD, PVC, PP, Poliestireno) ya que en su fabricación se necesita que el material tenga un comportamiento viscoso y se pueda deformar al alcanzar una temperatura determinada. De esta manera al introducir una preforma (ver más adelante) en un molde y soplar aire a presión en su interior, el material podrá expandirse hasta adoptar la forma del molde. Igualmente, al enfriar el material, este deberá recuperar sus propiedades anteriores.Técnicas de fabricación

Las botellas de plástico (así como los botes y otros envases en general) se fabrican por tres métodos básicos:

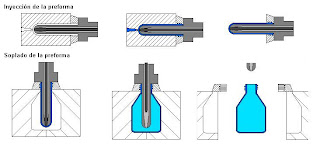

- Inyección soplado: Es el proceso más empleado para las botellas de polietilentereftalato (PET) usado para bebidas destinadas a consumo humano. El moldeo por inyección-soplado se realiza en dos etapas. En la primera se obtiene una preforma por inyección. La posterior etapa de soplado consiste en calentar la preforma, introducirla en un molde con la geometría deseada e inyectar aire, de modo que al expandirse el material adopta la forma del molde. Tras enfriarse, el envase se expulsa del molde.

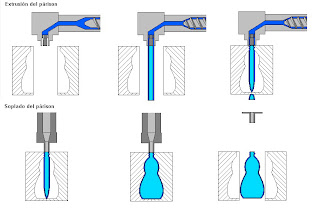

- Extrusión-soplado: proceso en el que la preforma consiste de una manga tubular, conformada por extrusión (llamada párison). Esta se cierra por la parte inferior de forma hermética debido al pinzamiento que ejercen las partes del molde al cerrarse, posteriormente se sopla, se deja enfriar y se expulsa la pieza.

- Inyección-soplado-estirado: El primer paso es el acondicionamiento de una preforma por inyección. Luego, se introduce en el molde y se pasa a la fase de soplado y estiramiento secuencial. Se espera a que se enfríe y se procede a la retirada del molde. Este es el sistema que se muestra en el siguiente vídeo de la serie Así se hace.

Reciclado

Sabemos que la mayor parte de los plásticos no son biodegradables, es decir, que si no se tiran en el correspondiente contenedor (amarillo), y se liberan al ambiente perduran en éste durante siglos. En el año 2010 se consumieron en España un toral de de 2.840.000 toneladas de plásticos, que generaron 2.206.000 toneladas de residuos. De éstos se reciclaron 516.000 toneladas (23,37% del total) de las cuales el 29,16% procedían de envases y embalajes.

Sabemos que la mayor parte de los plásticos no son biodegradables, es decir, que si no se tiran en el correspondiente contenedor (amarillo), y se liberan al ambiente perduran en éste durante siglos. En el año 2010 se consumieron en España un toral de de 2.840.000 toneladas de plásticos, que generaron 2.206.000 toneladas de residuos. De éstos se reciclaron 516.000 toneladas (23,37% del total) de las cuales el 29,16% procedían de envases y embalajes.Los tipos de plásticos más frecuentemente reciclados son el polietilenotereftalato (PET), que se usa para la fabricación de botellas de agua y bebidas no alcohólicas y el polietileno de alta densidad (HDPE), usado para recipientes de leche y para botellas de detergentes. Las plantas de reciclado de PET son específicas para ese material. La mayoría de plantas de reciclado de HDPE lo tratan aisladamente pero también hay algunas que tienen líneas paralelas de HDPE y LDPE y los mezclan para mejorar las propiedades de los productos que obtienen.

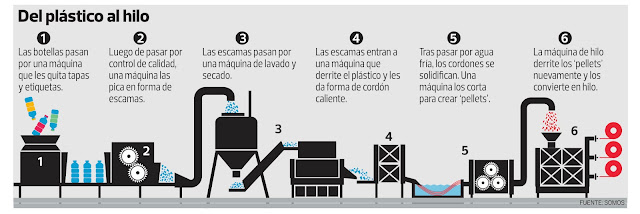

Además de su uso para la obtención de energía, los plásticos pueden ser reciclados por vía mecánica o vía química en un proceso que suele incluir varias etapas:

- RECOLECCIÓN DE LA MATERIA PRIMA: la primera etapa en el proceso de selección de residuos debe realizarse en los puntos de origen, es decir, en nuestros hogares,donde debemos separar la basura orgánica derivados celulósicos (papel y cartón), vidrio y envases ligeros (plásticos, bricks, envases metálicos). Aunque la cantidad de residuos plásticos generados es enorme, únicamente seis plásticos constituyen el 90% de los desechos. en los contenedores amarillos.

- CRIVADO, SEPARACIÓN Y CLASIFICACIÓN: Cuando los envases llegan a la planta de reciclaje, están mezclados con otros materiales tales como bricks, latas y otros envases metálicos... por lo que el es necesario llevar a cabo una serie de operaciones de crivado, separación de productos indeseables, clasificación de los diferentes plásticos (PET, HDPE, ABS...)y lavado. En el siguiente enlace podéis ver como se realizan estas operaciones en las instalaciones de SOGAMA.

- MOLIENDA O TRITURADO: Una vez limpio se le somete a una trituración mediante máquinas de molienda, de forma que los trozos de material salen muy pequeños, en forma de escamas o flakes. A partir de este materíal de partida el reciclaje del plástico puede hacerse por vía mecánica o vía química.

- RECICLADO MECÁNICO: Una vez molidos y secos se mezclan con plástico virgen (no reciclado), se calientan (funde) y se le da forma (por extrusión o inyección) que se desea para su nueva aplicación. Este proceso es relativamente sencillo, pero no puede aplicarse a todos los plásticos ni realizarse numerosas veces ya que cada vez que el material es reciclado sufre un proceso de degradación que empeora sus propiedades; es decir, los plásticos reciclados son de menor calidad que el material virgen. Así por ejemplo en el caso del PET, el producto obtenido presenta propiedades inferiores al PET virgen y no puede ser utilizado nuevamente en envases que estén en contacto con alimentos.

- RECICLADO QUÍMICO: alternativamente al reciclado mecánico los plásticos pueden someterse a una serie de reacciones que provocan cambios en la estructura del material. De esta forma mediante uno de los procesos existentes (hidrólisis, pirólisis, metanolisis, glicolisis...) las moléculas de los polímeros son rotas originando la materia prima básica que puede ser utilizada para fabricar nuevos plásticos u otros materiales diferentes a los iniciales. Esta técnica presenta la ventaja de que hace posible la obtención de materias primas orgánicas vírgenes, con las propiedades nuevamente intactas (En el caso del PET podría usarse para estar en contacto con alimentos).

Para ampliar información:

Sr. Pedro Landin: Muy buena su página, ilustativa, instructiva y amena. Me desempeño como profesor de Tecnología de los plásticos en la Universidad de Diseño en Cuba. Puedes contactarme por el correo eugenio@isdi.co.cu

ResponderEliminarexcelente aporte pedagógico me gustaría saber si hay la posibilidad de realizar una visita técnica a las plantas de proceso y que condiciones debo reunir en caso afirmativo .

ResponderEliminarHola, quiero hacer una consulta. Sabes cual es la proporción de cuantos kg de PET reciclado se necesitan para hacer un kg de hilo? Gracias

ResponderEliminar